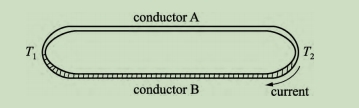

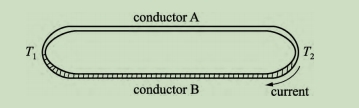

1. El principio básico de la medición de la temperatura del termopar

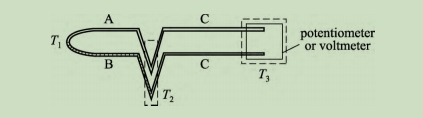

Figura 1: Efecto Seeback

Figura 1

2. Clasificación y característica

Los criterios para la selección de termopares incluyen el costo, las temperaturas de funcionamiento máximas y mínimas, la estabilidad química, la compatibilidad de materiales, la protección atmosférica, las limitaciones mecánicas, los límites de tiempo de exposición, la vida útil del sensor, la sensibilidad y la EMF de salida.

2.1. Termopar de aleación Cu-CuNi (Constantán) (Tipo T)

El termopar tipo T se utiliza a bajas temperaturas. El rango de medición de temperatura es -250~ 350°C. El cobre se oxidará rápidamente cuando esté a más de 400 °C. Por lo tanto, debemos evitar problemas causados por electrodos de cobre con alta conductividad térmica. Dado que uno de los conductores de este termopar es de cobre, no se requiere ningún cable de compensación especial. El termopar tipo T tiene buena sensibilidad, alta estabilidad, velocidad de respuesta rápida y precio bajo. El cable de par tiene buena uniformidad y se puede hacer muy delgado que se dobla arbitrariamente de acuerdo con las necesidades reales de medición en condiciones complejas. Tiene alta resistencia mecánica, buena resistencia a la presión y buena aplicabilidad en la medición industrial.

2.2. Termopar de aleación Fe-CuNi (Tipo J)

El termopar tipo J es popular por su alto coeficiente de Seebeck y su bajo precio. La temperatura máxima de funcionamiento continuo en gas oxidante puede alcanzar los 800 °C, y se puede aplicar bien en gas reductor a 0-550 °C, pero se degradará rápidamente cuando la temperatura sea superior a 550 °C. Se utiliza principalmente en las industrias químicas y de refinación de petróleo que son resistentes a la corrosión por gas de hidrógeno y monóxido de carbono.

2.3. Termopar de aleación NiCr - CuNi (Constantán) (Tipo E)

El termopar tipo E proporciona un alto rendimiento a -250 ~ 900 °C. Combina las ventajas del tipo K y el tipo T, y tiene las ventajas de un gran coeficiente de Seebeck, buena sensibilidad, baja conductividad térmica y fuerte resistencia a la corrosión.

2.4. Termopar de aleación NiCr-NiSi (Tipo K)

El termopar tipo K es el termopar más utilizado y está diseñado para su uso en entornos oxidantes. La temperatura máxima de uso continuo es de 1100 °C, aunque hay deriva y pérdida de precisión debido a la oxidación por encima de los 800 °C. El termopar tipo K tiene inestabilidad de histéresis en el rango de 300 a 600 °C, lo que puede dar lugar a diversos grados de error.

2.5. Aleación NiCrSi-NiCrMg (Tipo N)

El termopar tipo N tiene una fuerte resistencia a la oxidación a altas temperaturas de hasta 1300 °C, buena estabilidad a largo plazo de la fuerza termoelectromotriz y buena reproducibilidad de los ciclos térmicos a corto plazo. Tiene buena resistencia a la radiación nuclear ya baja temperatura. Debido a la estabilidad de respuesta lineal mejorada y al algoritmo de conversión entre la fuerza termoelectromotriz y la temperatura, la inestabilidad del tipo K se resuelve de manera efectiva. El tipo N tiene una curva de voltaje-temperatura ligeramente más baja que el tipo K.

2.6. Platino Rodio 30 - Platino Rodio 6 (Tipo B)

El termopar tipo B es adecuado para uso continuo hasta 1600 °C y uso intermitente hasta 1800 °C. Sin embargo, existe un valor mínimo local de su fuerza termoelectromotriz, que se manifiesta específicamente en la ambigüedad de doble valor entre 0~42°C. Se puede utilizar a largo plazo en ambientes de gases neutros y oxidantes, y a corto plazo en vacío.

2.7. Platino Rodio 10 - Platino (Tipo S)

El termopar tipo S tiene propiedades físicas y químicas estables y alta precisión de medición. A menudo se utiliza como termómetro de referencia para mediciones de precisión. La medición de temperatura continua en un entorno oxidante o de gas inerte puede alcanzar hasta 1400 °C, y la medición a corto plazo puede alcanzar hasta 1650 °C.

2.8. Platino Rodio 13 - Platino (tipo R)

El termopar tipo R ofrece un rendimiento similar al del tipo S, pero con un rendimiento ligeramente mayor y una estabilidad mejorada.

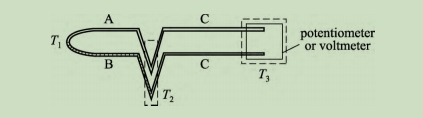

3. Circuito de medida y compensación de unión fría

La Figura 2 muestra el circuito para la medición real de la EMF térmica, que se instala en la entrada del instrumento de medición en la posición donde el termopar está en contacto directo con la temperatura. El instrumento de medición puede ser un voltímetro digital o un dispositivo de conversión analógico/digital de lectura directa. La impedancia de entrada del instrumento de medición de voltaje es mayor que la resistencia del termopar y su cable de extensión. Porque en situaciones reales, es necesario evitar que fluya una corriente excesiva a través del circuito, para evitar posibles otros efectos termoeléctricos o causar la caída de IR de todo el termopar y sus cables. El voltaje generado por el termopar metálico no es alto, generalmente 10-80 μV/°C,

Figura 2

En la medición real, no solo es necesario medir el potencial termoeléctrico generado por el termopar debido a la temperatura, sino que también se debe conocer la temperatura de la unión fría del termopar, para que finalmente se pueda obtener la temperatura de la unión de medición. Hay dos formas de lidiar con la temperatura de la unión fría, la primera es el método del punto de congelación, coloque la unión fría del termopar en una mezcla de hielo y agua o en un termostato de cero grados, de modo que la temperatura de la unión fría se puede garantizar que sea 0°C. La ventaja de este método es que el error es pequeño y la desventaja es que la mezcla de hielo y agua es engorrosa de hacer. y no se puede garantizar que sea absolutamente 0°C el termostato de cero grados está limitado por el diámetro del cable de acoplamiento; el segundo es el método de compensación de unión fría, la unión fría de la pareja está directamente conectada al instrumento de medición, y se mide la temperatura de la unión fría, convierte el valor de temperatura del extremo frío en un cierto potencial termoeléctrico y añádelo a los datos de medición, para obtener la temperatura del extremo de medición. Su ventaja es que es simple, sin enlaces intermedios ni equipos adicionales, y puede llevar a cabo una recopilación de datos a gran escala. La desventaja es que la medición de la temperatura de la unión fría introducirá errores, lo que afectará la incertidumbre de los resultados de la medición. la unión fría de la pareja está directamente conectada al instrumento de medición, y se mide la temperatura de la unión fría, convierte el valor de temperatura del extremo frío en un cierto potencial termoeléctrico y añádelo a los datos de medición, para obtener el temperatura del extremo de medición. Su ventaja es que es simple, sin enlaces intermedios ni equipos adicionales, y puede llevar a cabo una recopilación de datos a gran escala. La desventaja es que la medición de la temperatura de la unión fría introducirá errores, lo que afectará la incertidumbre de los resultados de la medición. la unión fría de la pareja está directamente conectada al instrumento de medición, y se mide la temperatura de la unión fría, convierte el valor de temperatura del extremo frío en un cierto potencial termoeléctrico y añádelo a los datos de medición, para obtener el temperatura del extremo de medición. Su ventaja es que es simple, sin enlaces intermedios ni equipos adicionales, y puede llevar a cabo una recopilación de datos a gran escala. La desventaja es que la medición de la temperatura de la unión fría introducirá errores, lo que afectará la incertidumbre de los resultados de la medición. Su ventaja es que es simple, sin enlaces intermedios ni equipos adicionales, y puede llevar a cabo una recopilación de datos a gran escala. La desventaja es que la medición de la temperatura de la unión fría introducirá errores, lo que afectará la incertidumbre de los resultados de la medición. Su ventaja es que es simple, sin enlaces intermedios ni equipos adicionales, y puede llevar a cabo una recopilación de datos a gran escala. La desventaja es que la medición de la temperatura de la unión fría introducirá errores, lo que afectará la incertidumbre de los resultados de la medición.

4. Aislamiento físico y eliminación de errores

Debido a los factores ambientales y del objeto medido, muchas pruebas necesitan aislar eléctrica o químicamente el cable del termopar para prolongar la vida útil del electrodo y mejorar la precisión de la medición. Los materiales de aislamiento generalmente deben cumplir con la hermeticidad, la resistencia mecánica, la estabilidad química, la conductividad térmica, la resistencia a la corrosión y otras condiciones. Los materiales de casquillo aislante comúnmente utilizados se dividen principalmente en tres categorías: materiales metálicos, no metálicos y compuestos. Las fundas protectoras de material metálico incluyen aleación de titanio para entornos corrosivos por debajo de 250 °C; acero bajo en carbono para ambientes oxidantes a 600°C; acero inoxidable para resistente a los ácidos, ambiente resistente a la corrosión y de alta resistencia en el rango de 800-1000°C; fabricados con carcasas de metales preciosos de platino, como aleaciones y aleaciones de tungsteno-renio, se pueden utilizar para mediciones de alta temperatura en entornos reductores que oscilan entre 1400 y 2000 °C, pero son caros. Las carcasas no metálicas incluyen principalmente tubos de cuarzo, que generalmente se usan por debajo de 1100 °C y tienen buena resistencia a la corrosión, resistencia al choque térmico y estanqueidad al aire; Los tubos de porcelana se pueden usar hasta 1500 °C y se pueden usar durante mucho tiempo por debajo de 1200 °C. Tiene buena resistencia al desgaste, resistencia a la corrosión, resistencia a altas temperaturas y rendimiento de aislamiento eléctrico, pero poca estanqueidad al aire y resistencia al choque térmico; El óxido de magnesio se puede utilizar hasta 1800 °C y tiene un buen rendimiento de aislamiento a altas temperaturas, alta conductividad térmica, y fuerte resistencia a la corrosión. La desventaja es la escasa resistencia al choque térmico; el grafito se puede utilizar hasta 2000°C. Su conductividad térmica y resistencia al choque térmico son buenas y es resistente a la corrosión, pero su resistencia mecánica no es alta. Los iones libres de carbono afectarán las características termoeléctricas del termodo a alta temperatura. Los tubos protectores compuestos están hechos principalmente de diferentes proporciones de cerámica y metales. La temperatura de aislamiento oscila entre 1200 y 1800 °C y la temperatura máxima puede alcanzar los 2200 °C. Tiene buena conductividad térmica, resistencia al choque térmico, resistencia al calor y resistencia al desgaste. Generalmente se utiliza para medir la temperatura y aislar metales líquidos, como hierro fundido, acero fundido y fundidos de metales no ferrosos. La desventaja es la escasa resistencia al choque térmico; el grafito se puede utilizar hasta 2000°C. Su conductividad térmica y resistencia al choque térmico son buenas y es resistente a la corrosión, pero su resistencia mecánica no es alta. Los iones libres de carbono afectarán las características termoeléctricas del termodo a alta temperatura. Los tubos protectores compuestos están hechos principalmente de diferentes proporciones de cerámica y metales. La temperatura de aislamiento oscila entre 1200 y 1800 °C y la temperatura máxima puede alcanzar los 2200 °C. Tiene buena conductividad térmica, resistencia al choque térmico, resistencia al calor y resistencia al desgaste. Generalmente se utiliza para medir la temperatura y aislar metales líquidos, como hierro fundido, acero fundido y fundidos de metales no ferrosos. La desventaja es la escasa resistencia al choque térmico; el grafito se puede utilizar hasta 2000°C. Su conductividad térmica y resistencia al choque térmico son buenas y es resistente a la corrosión, pero su resistencia mecánica no es alta. Los iones libres de carbono afectarán las características termoeléctricas del termodo a alta temperatura. Los tubos protectores compuestos están hechos principalmente de diferentes proporciones de cerámica y metales. La temperatura de aislamiento oscila entre 1200 y 1800 °C y la temperatura máxima puede alcanzar los 2200 °C. Tiene buena conductividad térmica, resistencia al choque térmico, resistencia al calor y resistencia al desgaste. Generalmente se utiliza para medir la temperatura y aislar metales líquidos, como hierro fundido, acero fundido y fundidos de metales no ferrosos. y es resistente a la corrosión, pero su resistencia mecánica no es alta. Los iones libres de carbono afectarán las características termoeléctricas del termodo a alta temperatura. Los tubos protectores compuestos están hechos principalmente de diferentes proporciones de cerámica y metales. La temperatura de aislamiento oscila entre 1200 y 1800 °C y la temperatura máxima puede alcanzar los 2200 °C. Tiene buena conductividad térmica, resistencia al choque térmico, resistencia al calor y resistencia al desgaste. Generalmente se utiliza para medir la temperatura y aislar metales líquidos, como hierro fundido, acero fundido y fundidos de metales no ferrosos. y es resistente a la corrosión, pero su resistencia mecánica no es alta. Los iones libres de carbono afectarán las características termoeléctricas del termodo a alta temperatura. Los tubos protectores compuestos están hechos principalmente de diferentes proporciones de cerámica y metales. La temperatura de aislamiento oscila entre 1200 y 1800 °C y la temperatura máxima puede alcanzar los 2200 °C. Tiene buena conductividad térmica, resistencia al choque térmico, resistencia al calor y resistencia al desgaste. Generalmente se utiliza para medir la temperatura y aislar metales líquidos, como hierro fundido, acero fundido y fundidos de metales no ferrosos. Los tubos protectores compuestos están hechos principalmente de diferentes proporciones de cerámica y metales. La temperatura de aislamiento oscila entre 1200 y 1800 °C y la temperatura máxima puede alcanzar los 2200 °C. Tiene buena conductividad térmica, resistencia al choque térmico, resistencia al calor y resistencia al desgaste. Generalmente se utiliza para medir la temperatura y aislar metales líquidos, como hierro fundido, acero fundido y fundidos de metales no ferrosos. Los tubos protectores compuestos están hechos principalmente de diferentes proporciones de cerámica y metales. La temperatura de aislamiento oscila entre 1200 y 1800 °C y la temperatura máxima puede alcanzar los 2200 °C. Tiene buena conductividad térmica, resistencia al choque térmico, resistencia al calor y resistencia al desgaste. Generalmente se utiliza para medir la temperatura y aislar metales líquidos, como hierro fundido, acero fundido y fundidos de metales no ferrosos.

Aunque la carcasa de metal tiene buena resistencia al calor, su resistencia al desgaste por alta temperatura es pobre. La carcasa no metálica tiene buena resistencia a la corrosión, al calor y al desgaste, pero su resistencia al choque térmico es pobre y frágil. Por lo tanto, se ha producido una cubierta protectora de revestimiento compuesto especial mediante el uso de tecnología de tratamiento de superficies de materiales en la cubierta aislante. En la actualidad, se ha aplicado el proceso de cementación y borización de superficies resistentes al desgaste, y la aplicación de materiales poliméricos como resina de vinilo clorado, polietileno, etc. PTFE, que se puede recubrir en la superficie de la carcasa de metal para obtener una buena corrosión. -revestimiento resistente, está hecho de otros materiales nuevos y nuevos procesos, como revestimientos de compuestos intermetálicos, materiales de revestimiento funcionales degradados, revestimientos nanocerámicos, etc.

Dado que la fuerza electromotriz térmica generada por el termopar es solo a nivel de milivoltios, se requiere un equipo de medición de precisión para medir pequeños voltajes y poder distinguir pequeños cambios de voltaje, pero al mismo tiempo, el ruido externo efecto del campo eléctrico y magnético campo en el entorno de medición tiene una gran influencia en la medición de la fuerza electromotriz baja. Las fuentes de ruido que afectan la medición de los termopares incluyen principalmente el ruido de modo común generado por bucles de tierra, el ruido de modo normal generado por campos electromagnéticos y el ruido estático generado por equipos giratorios. La mejor manera de evitar bucles de tierra es usar un termopar aislado que evite conectar a tierra la unión del termopar y usar un sistema de medición con alta impedancia a tierra. El método para reducir el ruido de modo normal es usar cables de par trenzado con espacios pequeños para los cables del circuito de medición y reducir el orden de magnitud del ruido de modo común en el circuito conectando elementos de filtro, o evitar la disposición en paralelo con alta corriente cercana. líneas tanto como sea posible. perturbación del ruido. El ruido estático se puede suprimir de manera efectiva mediante el uso de cables blindados y también se puede reducir mediante el uso de un sistema de medición de alta impedancia para conectar a tierra y conectar a tierra de manera efectiva.

Network IPv6 compatible con

Network IPv6 compatible con